DHI bord overflatebehandling teknologi karbon serie direkte plating

1.Historie av karbonserie direkte plating

Kullserie direkte plating prosessen har blitt mye brukt i kretskort industrien i 35 år. Prosesser som er mye brukt i industrien inkluderer sorte hull, formørkelser og skygger. Den originale direktehullsteknologien for sorte hull ble patentert i 1984 og har vært kommersielt vellykket som en pletteringsprosess for FR-4 gjennomgående hull.

Fordi det svarte hullet er en beleggprosess, ikke en redoks-prosess som kjemisk kobbervask, er teknologien ikke følsom for overflateaktiviteten til forskjellige dielektriske materialer og kan håndtere materialer som er vanskelige å metallisere. Derfor har denne prosessen blitt mye brukt i polyimidfilmer i fleksible kretser, høytytende eller spesielle materialer, slik som polytetrafluoretylen (PTFE). Direktepletteringsteknologien for karbon og grafitt er godkjent for luftfart og militær luftfart, og oppfyller kravene i avsnitt 3.2.6.1 i IPC-6012D-spesifikasjonen.

2. kretskort utvikling

Med behovet for design av kretskort har direkte galvaniseringsprosesser fortsatt å utvikle seg de siste årene. På grunn av miniatyriseringsstasjonen, fra blykomponenter til overflatemonterte komponenter, har PCB-design utviklet seg til å tilpasse seg mikrokomponenter med flere pinner, noe som resulterer i økte PCB-lag, tykkere kretskort og gjennomgående hull. Diameteren er mindre. For å møte utfordringene med høyt sideforhold, bør de tekniske spesifikasjonene til produksjonslinjen innebære forbedring av løsningsoverføring og utveksling av mikroporer, for eksempel bruk av ultralydbølger for raskt å våte porene og fjerne luftbobler, og evne til å forbedre luftkniven og tørketrommelen for effektivt å tørke tykke kretser. Små hull på brettet.

Siden har PCB-designere gått inn i neste trinn: sult i blindhull, antall pinner og tettheten på kulegitteret overstiger bordflaten som er tilgjengelig for boring og ledninger. Med 1,27 mm til 1,00 mm rutenett med ball grid array-pakker (BGA) og 0,80 mm til 0,64 mm rutenett av chipskala-pakker (CSP) har mikroblinde hull blitt et våpen for designere for å møte utfordringene med HDI-teknologi.

I 1997 begynte funksjonstelefoner å bruke 1 + N + 1-design for masseproduksjon; dette er et design med mikroblinde hull i overlegget på lagkjernen. Med veksten av salg av mobiltelefoner, pre-etsende vinduer og CO2-lasere, UV, UV-YAG-laser og kombinert UV-CO2-laser for å danne mikroblinde hull. Micro-blind vias tillater designere å rute under blind vias, slik at de kan omfordele flere pin-rutenett uten å øke antall lag. HDI er for tiden mye brukt i tre plattformer: miniatyriserte produkter, high-end emballasje og høyytelses elektroniske produkter. Miniatyrisering i mobiltelefondesign er for tiden den mest produktive applikasjonen.

3. direkte plating

Direkte platesystemer som sorte hull må overvinne tekniske hindringer for å møte metalliseringsutfordringene til blinde hull og HDI-mikrovias. Når størrelsen på blindhullet er redusert, økes vanskeligheten med å fjerne karbonpartikler i bunnen av blindhullet, men renheten til bunnen av blindhullet er en nøkkelfaktor som påvirker påliteligheten; Derfor er utviklingen av nye rengjøringsmidler og mikroetsingsmidler å forbedre blindhet. Hvordan rengjør du bunnen av hullet.

I tillegg, basert på teori og praktisk erfaring, ble dysedesignet til mikroerosjonsseksjonen modifisert for å være en kombinasjon av spray-soaking-spraying-konfigurasjon. Praksis har vist seg å være et effektivt design. Avstanden mellom dysen og overflaten på kretskortet reduseres, avstanden mellom dysene reduseres, og spraypåvirkningskraften på kretskortet økes. Ved å forstå detaljene kan den nye dysedesignen effektivt håndtere høyt sideforhold gjennom hull og blinde hull.

Med utviklingen av neste generasjon smarttelefoner begynte produsentene å bruke et hvilket som helst lag med stablet blindhullsdesign for å eliminere gjennomgående hull, noe som utløste en trend som ettersom linjebredden og linjeavstanden ble redusert fra 60 ¼m til 40 ¼m, produksjonen av krets plater Den opprinnelige kobberfolietykkelsen som ble brukt i prosessen, reduseres jevnt fra 18 ¼¼m til 12 ¼¼m til 9 ¼¼m. Og hvert overlagrede lag av et hvilket som helst lag kretskort må metalliseres og galvaniseres en gang, noe som i stor grad øker kapasitetskravet til den våte prosessen.

smarttelefoner er også hovedbrukerne av fleksible og stive-flex-kretser. Sammenlignet med den tradisjonelle kjemiske kobberpletteringsprosessen har anvendelsen av direkte plating i produksjonen av et hvilket som helst lag, fleksibelt kretskort (FPC) og stivt-flex kretskort økt betydelig, fordi denne prosessen sammenlignes med den tradisjonelle kjemiske kobberprosessen Lavere kostnad , mindre vannbruk, mindre spillvannsproduksjon

4. PCBs stadig smalere krav til linjebredde / linjeavstand krever streng kontroll av etsdybde

Nå tar den siste generasjonen smarttelefoner og avansert emballasje gradvis i bruk den alternative semi-additive metoden (mSAP). mSAP bruker 3 ¼¼m ultratynn folie for å oppnå 30/30 mikron linjebredde og tonehøyde design. I produksjonsprosessen ved bruk av ultratynn kobberfolie, er det nødvendig å nøyaktig kontrollere mengden bittkorrosjon av mikroetsingsriller i hver prosess. Spesielt for tradisjonell kjemisk nedsenkning av kobber og direkte plettering, må mengden bittkorrosjon av overflaten av kobberfolien kontrolleres veldig nøyaktig

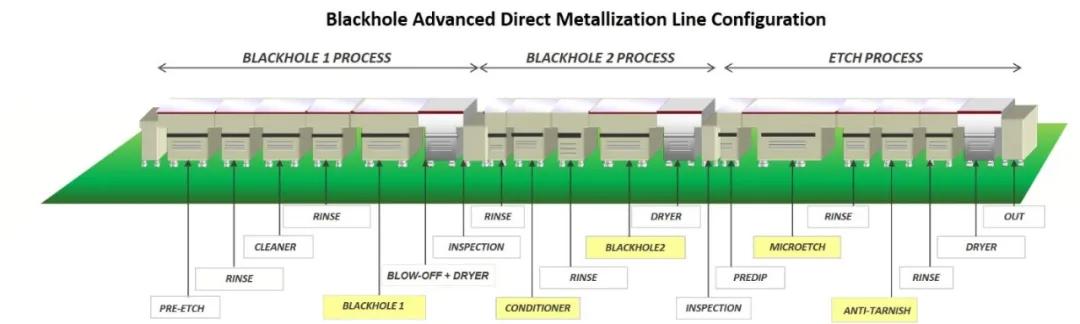

5. Fremskritt i utstyrskonfigurasjon

For å optimalisere den direkte pletteringsprosessen for å matche mSAP-prosessen, ble flere forskjellige utstyrsdesign gradvis testet på eksperimentlinjen før de ble satt i full produksjon. Testresultatene viser at et jevnt ledende karbonbelegg kan tilveiebringes under et bredt driftsområde gjennom god utstyrsdesign.

For eksempel, i den direkte pletteringsprosessen i karbonserien, brukes en patentert rullekonfigurasjon for å gjøre karbonbelegget mer jevnt. Og reduser mengden karbonavleiring på overflaten til produksjonsbrettet, reduser mengden karbonsuspensjon, og forhindre samtidig det for tykke karbonlaget i hjørnene av blinde hull eller gjennomgående hull.

Utstyrsspesifikasjonene til tanken etter mikrohenting er også blitt redesignet. Om bunnen av blindhullet er 100% rent, er produsentens mest bekymrede kvalitetsproblem. Hvis det er karbonrester i bunnen av blindhullet, kan den bestå testen under den elektriske testen, men fordi ledningens tverrsnittsareal reduseres, reduseres også bindingskraften, noe som resulterer i brudd på grunn av fravær av termisk belastning under montering Problemet med svikt. Ettersom blindhullets diameter er redusert fra de tradisjonelle 100 mikron til 150 mikron til 80 mikron til 60 mikron, er det viktig å oppgradere utstyrsspesifikasjonene til mikroetsingsporet for produktets pålitelighet.

Gjennom testing og forskning for å modifisere utstyrsspesifikasjonene til mikroetsingstanken for å forbedre prosessevnen til å fjerne karbonrester helt i bunnen av blindhullet, har den blitt brukt på masseproduksjonslinjer. Den første store forbedringen inkluderer bruk av doble riller for å gi mer nøyaktig kontroll av mengden bitt. I det første trinnet fjernes det meste av karbonet på kobberoverflaten, og i det andre trinnet brukes frisk og ren mikroetsingsløsning for å forhindre at karbonpartiklene kommer tilbake til masseproduksjonsbrettet. I det andre trinnet ble teknologien for å redusere kobbertråd også vedtatt for å forbedre ensartetheten av mikroetsningen på overflaten av kretskortet.

Å redusere variasjonen av bittmengden på kretskortoverflaten bidrar til å nøyaktig kontrollere den totale etsemengden i bunnen av blindhullet. Variasjonen av bittmengden kontrolleres strengt av kjemiske konsentrasjoner, dysedesign og spraytrykkparametere

6. kjemisk forbedring

Når det gjelder kjemisk forbedring, ble de tradisjonelle porerengjøringsmidlene og mikroetsingsdrikkene testet og modifisert, mens man vurderte muligheten til å kontrollere bittkorrosjon. De organiske tilsetningsstoffene i rengjøringsmidlet avsettes selektivt bare på kobberoverflaten, og blir ikke avsatt på harpiksmaterialet. Derfor blir karbonpartikler bare avsatt på dette spesielle organiske belegget. Når kretskortet kommer inn i mikroetsingsporet, har det organiske belegget høy løselighet i den sure væsken. Derfor blir det organiske belegget fjernet av syren i mikroetsingsporet, og på samme tid blir kobberoverflaten under karbonpartiklene sideetset, noe som kan akselerere Fjern karbonpartikler på samme side.

Et annet forbedringsprosjekt er at bruk av to-komponent mikroetsing kan forbedre evnen til å fjerne karbonpartikler og redusere mikroruffenheten til kobberfolieoverflaten. La ujevnheten på kobberoverflaten bidra til tørr filmadhesjon. Testresultatene viser at den relativt glatte bunnen av blindhullet bidrar til å forbedre påliteligheten av pletteringen i bunnen av blindhullet. Etter den optimaliserte karbonserie-direktepletteringsprosessen har kobberfolien i bunnen av blindhullet vært helt ren, noe som kan tillate at det galvaniserte kobberet fortsetter å vokse på kobbergitteret på kobberfolien for å oppnå den beste pletteringsadhesjonen.

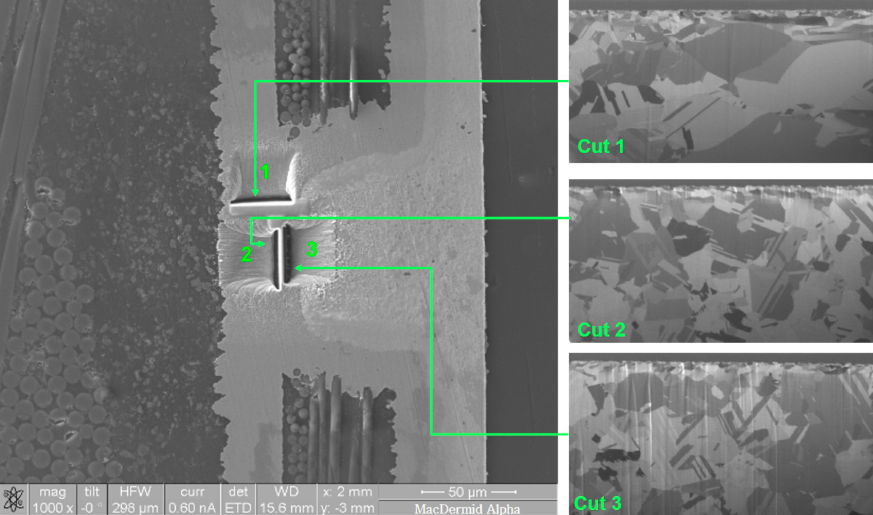

Kombinasjonen av viktige prosesstanker og spesifikke forbedringer i kjemikalier utgjør en avansert HDI / mSAP-prosess som er egnet for produksjon ved bruk av ultratynn kobberfolie. Gjennom et enkelt grensesnitt av kobber-kobber direkte binding dannes et kontinuerlig metallgitter som forbedrer påliteligheten til blinde hull. Behandlingen av mikroetsingssporet gjør det mulig å bruke den ideelle mikroruffenheten til kobberfolien i bunnen av blindhullet som et hullfyllende galvanisert kobbersubstrat. Dette fremmer kontinuerlig vekst av gitteret av galvanisert kobber på bunnen av blindhullet langs gitteret til kobberfolien. Etter normal varmebehandling ved høy temperatur arrangeres kobberkornene i et gitter og danner et komplett kontinuerlig metallgitter.

Observasjon og analyse av FIB-skjæreprøver for å danne tynne skiver viser at grensesnittlinjene er jevne i kornstørrelse og struktur (figur 5). Etter termisk sjokk eller termisk sykling er grensen mellom kobberfolien i bunnen av blindhullet og galvanisert kobber vanskelig. Det er funnet at det ikke er noe nano-tomrom andre prosesser er utsatt for, med mindre det er forårsaket av faktorer som som oksidasjon eller forurensning.

FIB-avbildning (Focused ion beam) av grensesnittet mellom det galvaniserte kobberlaget og måleputen, som fører til direkte galvaniseringsteknologi som gjør at sterk kobber-kobberbinding kan fungere godt under termisk belastning.

Direkte galvaniserende produksjonslinjer, for eksempel "sorte hull", brukes for tiden i masseproduksjonsprosessen av alternativt semi-additiv (mSAP) av 3 mikron ultratynn kobberfolie. Disse systemene bruker relatert utstyr som nøyaktig kontrollerer mengden mikroetsing i masseproduksjon. 12-lags kretskort produsert med dette utstyret har bestått 300 Cycle IST-testen. I produktene ovenfor brukes sorte hull i L2 / 10 og L3 / 11 ved bruk av mSAP-prosessen. Størrelsen på blindhullene er 80 ~ 100 x 45 ¼m, og hvert kretskort inneholder 2 millioner blindhull.

Bruk AOI for å se etter karbonrester i prosessen. Inspeksjonsresultatene viste at det i 5000 PSM / måned-produksjonen ikke ble oppdaget feil. Galvanisering av disse kretskortene utføres på en vertikal kontinuerlig galvanisering (VCP) produksjonslinje; det indre laget vedtar fullplatering av Telt-Etch-prosessen, og mSAP-laget må være elektroplettering. Elektronens tilbakespredningsdiffraksjon (EBSD) -bilde i figur 6 viser ensartetheten av kornstørrelsen ved grensesnittet mellom måleputen og det galvaniserte kobberlaget.